Активация цемента

Цемент является одним из основных материалов в строительстве, он используется для создания крепких и долговечных конструкций. Однако, чтобы цемент стал эффективным связующим материалом, необходимо произвести его активацию.

Активация цемента – это процесс, при котором осуществляется химическая реакция между цементом и водой. При этом происходит гидратация, в результате которой образуются новые вещества – гидраты. Именно гидраты придают цементу его прочность.

Для активации цемента необходимо соблюдать определенные условия. Прежде всего, важно использовать правильное соотношение цемента и воды. Недостаток воды приводит к неполной гидратации цемента, а избыток может вызвать разбухание и разрушение структуры. Помимо этого, для активации цемента необходимо соблюдать определенную температуру и временные рамки.

Что такое активация цемента: основные принципы и методы

Основные принципы активации цемента:

- Увеличение площади контакта цемента с водой или жидкостью.

- Повышение активности химических реакций между цементом и водой.

- Стимуляция роста кристаллической структуры цементного раствора.

Основные методы активации цемента:

- Механический метод: повышение площади контакта цемента с водой путем механической обработки. Примеры такого метода включают перемешивание, измельчение или ультразвуковое воздействие.

- Химический метод: использование добавок или адмиксов для активации цемента. Они изменяют химический состав цемента, способствуя его более быстрому твердению и улучшению свойств.

- Термический метод: нагревание цемента для активации его свойств. Нагревание способствует ускоренному образованию гидратов цемента, что приводит к более быстрому твердению и повышению прочности.

- Микробиологический метод: использование микроорганизмов, которые активируют цементные растворы своей активностью. Одним из примеров такого метода является использование бактерий, способных карбонизировать цемент и повышать его прочность.

Активация цемента является важным этапом строительного процесса, который помогает улучшить его свойства и обеспечить долговечность конструкции.

Свойства цемента: понимание основ

Реакция с водой

Одним из самых важных свойств цемента является его способность реагировать с водой для образования твердой массы. Этот процесс называется гидратацией и происходит в результате химической реакции между водой и компонентами цемента. Гидратация является основой для образования кристаллической структуры цементного вяжущего.

Прочность и твердость

Одной из ключевых характеристик цемента является его прочность и твердость. Цемент должен обладать достаточной прочностью, чтобы выдерживать нагрузки и силы, воздействующие на конструкцию со временем. Твердость цемента обеспечивает его долговечность и защищает его от механического повреждения.

Склонность к усадке

Цемент обладает свойством усадки, что означает его способность подвергаться снижению объема при гидратации. Усадка может привести к появлению трещин и деформаций в строительных конструкциях, поэтому важно учитывать этот фактор при использовании цемента.

- Клинкеры

- Водоудерживающая способность

- Химическая стойкость

- Подвижность

- Связующая способность

Понимание основных свойств цемента позволит правильно выбирать и применять его в строительных проектах для достижения оптимальных результатов. Таким образом, при использовании цемента необходимо учитывать его реакцию с водой, прочность и твердость, склонность к усадке, а также другие свойства, которые могут быть важными для конкретного проекта.

Виды активации цемента: сравнение и выбор

Основные способы активации цемента:

| Способ активации | Описание |

|---|---|

| Механическая активация | Происходит путем обработки с использованием различных механических воздействий, таких как измельчение, перемешивание и вибрация. Этот метод позволяет увеличить активность цемента, что ускоряет процессы закрепления и сушки. |

| Термическая активация | Состоит в нагреве цементного материала до определенной температуры. Термическая активация способствует ускоренному выделению влаги, что способствует быстрой сушке цемента и повышению его прочности. |

| Химическая активация | Предусматривает добавление присадок, активирующих процесс закрепления и сушки цемента. Этот метод позволяет получить высококачественный и прочный материал с минимальными временными затратами. |

Выбор метода активации цемента зависит от конкретной ситуации и требований к прочности и скорости процессов. Механическая активация обычно используется в случаях, если требуется увеличение активности цемента и быстрое закрепление и сушка. Термическая активация эффективна при необходимости ускорить процесс сушки и повысить прочность. Химическая активация наиболее универсальна и может быть использована в различных ситуациях.

При выборе метода активации цемента необходимо учитывать условия использования материала, требования к прочности и времени его закрепления и сушки. Рациональный подход к выбору метода активации поможет получить качественный и прочный цемент, что позволит достичь высокого уровня надежности и долговечности строительных конструкций.

Применение активированного цемента: преимущества и области применения

Преимущества активированного цемента:

1. Увеличение прочности: Активированный цемент обладает более высокой прочностью, чем обычный цемент. Это позволяет его использовать в строительстве более надежных и прочных конструкций.

2. Быстрая твердость: Гидратация цемента происходит гораздо быстрее и более равномерно, когда он активирован. Это позволяет ускорить процесс строительства и сократить время ожидания для использования конструкций.

3. Увеличение водонепроницаемости: Активированный цемент обладает лучшей водонепроницаемостью по сравнению с обычным цементом. Это делает его идеальным материалом для строительства, которое подвергается высокому воздействию влаги или потребует долговременной водонепроницаемости.

Области применения активированного цемента:

1. Строительство дорог: Активированный цемент может быть использован для строительства дорожных покрытий, таких как асфальт и бетон. Он повышает прочность и устойчивость дороги к воздействию транспортного потока и погодных условий.

2. Морское строительство: Активированный цемент широко используется в морском строительстве благодаря своей водонепроницаемости и прочности. Он применяется при строительстве причалов, фундаментов морских сооружений и других объектов, которые будут подвергаться агрессивным воздействиям морской среды.

3. Ремонт и реставрация: Активированный цемент может быть использован для ремонта и реставрации старых зданий и сооружений. Он помогает восстановить прочность и устойчивость конструкций, сохраняя при этом их исторический вид.

Применение активированного цемента имеет ряд преимуществ и может быть эффективным в различных областях строительства. Его использование помогает создавать более прочные и устойчивые конструкции, а также улучшает процессы строительства и ремонта.

Активация цемента с применением добавок: основные виды добавок

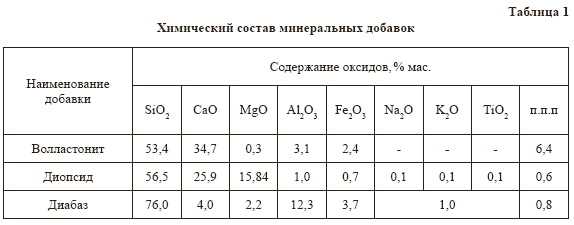

Для улучшения свойств цемента и достижения максимальной эффективности его использования, широко применяются специальные добавки, которые активируют его связующие свойства и повышают качество готового бетона или раствора.

Основные виды добавок для активации цемента:

1. Пластификаторы

Пластификаторы предназначены для улучшения пластичности и текучести бетона или раствора. Они способствуют лучшей дисперсии цемента в воде и улучшают его смачиваемость. Пластификаторы также позволяют снизить количество используемой воды, что приводит к повышению прочности бетона и его устойчивости к различным нагрузкам.

2. Ускорители схватывания

Ускорители схватывания применяются для ускорения процесса затвердевания цемента. Они обеспечивают более быстрое начало и завершение процесса схватывания, что позволяет сократить время строительных работ. Ускорители схватывания особенно полезны в условиях низких температур и при необходимости оперативного выполнения работ.

3. Замедлители схватывания

Замедлители схватывания выполняют противоположную функцию — они задерживают процесс затвердевания цемента. Это может быть полезно, например, при необходимости доставки бетона на большие расстояния или при выполнении работ с большими объемами за один раз. Замедлители схватывания позволяют предотвратить преждевременные схватывание бетона и обеспечить равномерное распределение материала.

4. Гидрофобизаторы

Гидрофобизаторы используются для придания водонепроницаемости бетону или раствору. Они образуют на поверхности цементных частиц защитный слой, который отталкивает воду и предотвращает ее проникновение внутрь материала. Это особенно важно при работы с бетоном в условиях повышенной влажности или при необходимости создания герметичных конструкций.

Важно: При использовании добавок необходимо строго соблюдать рекомендации производителя и дозировку, указанную на упаковке. Это позволит достичь наилучших результатов и избежать возможных негативных последствий.

Технологии активации цемента: современные инновации

Разница между активированным и неактивированным цементом заключается в стадии химической реакции, которая происходит при смешивании цемента с водой. Традиционно цемент активируется путем взаимодействия с водой в процессе гидратации. Однако, с развитием технологий появились новые подходы к активации цемента.

Одной из инновационных технологий активации цемента является использование добавок. Добавки к цементу могут значительно повысить его свойства и характеристики. Например, применение пластификаторов позволяет улучшить текучесть раствора и снизить его вязкость, что облегчает процесс строительных работ.

Другим способом активации цемента является механическая активация. Она основывается на использовании специальных устройств, которые обеспечивают механическое перемешивание цемента и воды. Такой подход позволяет ускорить процесс гидратации цемента и существенно сократить время схватывания раствора. Механическая активация также способствует более равномерному распределению воды в смеси и формированию более плотной структуры.

Коагуляционная активация — еще одна инновационная технология, использующаяся для активации цемента. Она основывается на использовании повышенных температур и давления, что позволяет ускорить химические процессы гидратации. Такой подход позволяет получить более прочные и долговечные конструкции.

Таким образом, использование современных инновационных технологий активации цемента позволяет получить более качественные и эффективные строительные конструкции. Благодаря добавкам, механической активации и коагуляционной активации цемента можно достичь оптимальных результатов в строительстве.

| Технология активации | Принцип действия |

|---|---|

| Добавки к цементу | Повышение свойств и характеристик цемента |

| Механическая активация | Механическое перемешивание цемента и воды для ускорения гидратации |

| Коагуляционная активация | Использование повышенных температур и давления для ускорения гидратации |

Фазы активации цемента: принципы химической реакции

Фазы активации цемента включают:

Гидратация — это процесс, в ходе которого реагенты цемента взаимодействуют с водой и образуют новые химические соединения. Как результат гидратации, цемент образует гель, который придает ему прочность и связывает другие компоненты в бетоне или растворе.

Набухание — это явление, при котором образовавшийся гель цемента связывается с водой, происходит смачивание, и его объем увеличивается. Набухание цемента является важным процессом, поскольку позволяет заполнять микроскопические поры в материале и обеспечивает его герметичность и защиту от влаги.

Гидрация — это последняя фаза активации цемента, в которой происходит образование прочного материала. Во время гидрации, гель цемента полимеризуется и образует кристаллическую структуру, которая придает цементу его исключительные физические свойства.

Правильная активация цемента важна для обеспечения его оптимальных свойств и качества конечного строительного материала.

Отличия активированного цемента от обычного: специфика свойств

1. Быстрое твердение

Одной из главных особенностей активированного цемента является его быстрое твердение. В результате активации добавками или специальным оборудованием происходит активация процесса твердения, что позволяет значительно ускорить время строительства. Большая скорость твердения активированного цемента делает его особенно полезным при строительстве объектов, где нужно быстро достигнуть определенной прочности.

2. Увеличенная прочность

Активированный цемент обладает высокой прочностью, что делает его предпочтительным материалом в условиях высоких нагрузок и агрессивных внешних воздействий. Прочность активированного цемента обеспечивается специальными добавками, которые усиливают его связующие свойства и способность удерживать форму в условиях вибрации или давления.

- Механическая прочность активированного цемента позволяет использовать его в строительстве мостов, дамб, туннелей и других сооружений, где важно обеспечить надежность и долговечность.

- Кроме того, прочность активированного цемента позволяет использовать его при производстве штучных товаров, таких как бетонные блоки и изделия.

В целом, активированный цемент обладает улучшенными свойствами по сравнению с обычным цементом. Быстрое твердение и повышенная прочность позволяют использовать его в более сложных условиях и достигать высоких результатов в строительстве. Однако, выбор цемента зависит от конкретных требований проекта и условий его применения.

Процесс активации цемента: последовательность действий

1. Подготовка рабочей поверхности

Перед активацией цемента необходимо внимательно подготовить рабочую поверхность. Очистите ее от пыли, грязи и прочих загрязнений. Проверьте равномерность и целостность поверхности для обеспечения правильной адгезии.

2. Приготовление раствора цемента

После подготовки рабочей поверхности перейдите к приготовлению раствора цемента. Смешайте цемент с водой в соответствующих пропорциях, указанных на упаковке. Пользуйтесь специальным оборудованием или инструментами для получения однородного и гладкого раствора.

3. Нанесение цементного раствора

Теперь, когда раствор готов, приступайте к его нанесению на подготовленную поверхность. Используйте кисть, кельму или другие инструменты в соответствии с типом поверхности и способом нанесения. Равномерно распределите раствор по всей поверхности, следуя инструкциям для достижения оптимальных результатов.

4. Высыхание и отвердевание

После нанесения раствора цемента дайте ему время для высыхания и отвердевания. Процесс зависит от типа и марки цемента, условий окружающей среды и температуры. Следуйте рекомендациям производителя, чтобы убедиться, что цемент полностью отвердел и усилился.

5. Завершение активации

После окончания процесса высыхания и отвердевания цемент будет полностью активирован и готов к использованию. Проверьте его на прочность и устойчивость, а также наличие всех требуемых характеристик. Обратите внимание на инструкции для последующего ухода и эксплуатации выполненных работ.

Следуйте указанной последовательности действий, чтобы успешно активировать цемент и получить прочные и качественные строительные конструкции.

Хранение активированного цемента: правила и рекомендации

- Соблюдайте температурные условия: активированный цемент должен храниться при температуре, указанной производителем. Избегайте хранения в условиях, когда температура может понизиться или повыситься слишком сильно, так как это может привести к изменению свойств цемента.

- Защитите от влажности: активированный цемент следует хранить в сухом месте, чтобы избежать негативного влияния влаги. Для этого рекомендуется использовать специальную упаковку или контейнер, обеспечивающие герметичность и защиту от влаги.

- Избегайте прямого контакта с солнечным светом: ультрафиолетовые лучи могут негативно влиять на свойства активированного цемента, поэтому рекомендуется хранить его в темном месте или использовать непрозрачную упаковку.

- Поддерживайте порядок: активированный цемент должен храниться в специальных условиях, отделенный от других химических веществ или материалов. Это поможет предотвратить возможное взаимодействие и сохранит его качество.

- Следуйте указаниям производителя: каждый вид активированного цемента может иметь свои особенности хранения, поэтому всегда рекомендуется ознакомиться с инструкцией производителя и следовать ее рекомендациям.

Соблюдение данных правил и рекомендаций поможет поддерживать активированный цемент в хорошем состоянии и гарантировать его эффективность при последующем использовании. Независимо от того, где вы храните активированный цемент, обязательно придерживайтесь данных рекомендаций для достижения лучших результатов.

Регулирование активации цемента: контроль и регулировка

Процесс активации цемента

Цемент активируется добавлением воды, что вызывает химическую реакцию известную как гидратация. В результате гидратации образуются продукты, которые обеспечивают прочность и структурную интеграцию цементного материала.

Контроль активации цемента

Для обеспечения оптимальной активации цемента необходим контроль над процессом гидратации. Важно следить за соотношением между водой и цементом (в/ц), а также за температурой смеси.

Контроль активации цемента может осуществляться с использованием специального оборудования и инструментов. Результаты контроля позволяют регулировать соотношение воды и цемента, а также определять необходимость внесения добавок для улучшения характеристик цементного материала.

Регулировка активации цемента

Для регулировки активации цемента могут применяться различные методы, включая изменение соотношения воды и цемента, добавление порошковых или жидких добавок, а также контроль температуры смеси.

Регулировка активации цемента позволяет достичь необходимых характеристик цементного материала в соответствии с требованиями проекта. Оптимальное соотношение воды и цемента, а также использование специальных добавок, позволяют улучшить прочность, устойчивость и другие свойства цементного материала.

| Метод | Описание |

|---|---|

| Изменение соотношения воды и цемента | Увеличение или уменьшение содержания воды в смеси для изменения активации цемента. |

| Добавление порошковых или жидких добавок | Использование специальных добавок для изменения свойств цемента и его активации. |

| Контроль температуры смеси | Регулировка температуры смеси для контроля и регулировки активации цемента. |